|

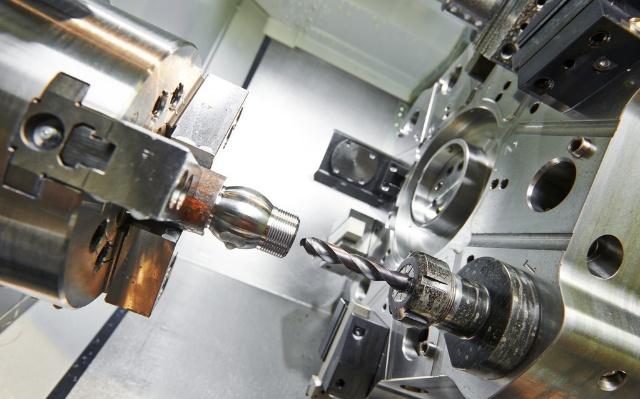

这些关于机械加工方法的基本知识,你了解吗?在我们生活中,许多人可能对机械行业不太了解,但是机械产品却应用于我们生活的各个方面。高科技产品如航天飞船,航空母舰,普通产品如汽车、轮船,都离不开机械加工。所以,今天给大家普及一点机械加工知识,有兴趣的朋友可以了解一下。  零件表面加工方法的选择 零件表面的加工,应根据这些表面的加工要求和零件的结构特点及材料性质等因素,而选用相应的加工方法。 在选择某一表面的加工方法时, 一般总是首先选定它的最终加工方法,然后再逐一选定各有关前导工序的加工方法。 一.加工方法选择的原则 1 、所选加工方法应考虑每种加工方法的经济加工精度范围,要与加工表面的精度要求和表面粗糙度要求相适应。 2、所选加工方法能确保加工面的几何形状精度、表面相互位置精度的要求。 3、所选加工方法要与零件材料的可加工性相适应。例如:淬火钢、耐热钢等硬度高的材料,则应采用磨削方法加工。 4、加工方法要与生产类型相适应。大批量生产时,应采用高效的机床设备和先进的加工方法,在单小生产中,大多采用通用机床和常规加工方法。 5、所选加工方法要与企业现有设备条件和工人技术水平相适应。  二.加工顺序的安排 加工阶段的划分。按加工性质和作用的不同,工艺过程般可划分为三个加工阶段: 1、粗加工阶段。主要是切除各加工表面上的大部分余量,所用精基准的粗加工,则在本阶段的最初工序中完成。 2、半精加工阶段。为各主要表面的精加工做好准备(达到一定精度要求并留有精加工余量),并完成一些次要表面的加工。 3、精加工阶段。使各主要表面达到规定的质量要求。此外,某些精密零件加工时,还有精整(超精磨、镜面磨、研磨和超精加工等)或光整(滚压、抛光等)加工阶段。 下列情况可以不划分加工阶段:加工质量要求不高,或虽然加工质量要求较高,但毛坯刚性好、精度高的零件,就可以不划分加工阶段;特别是用加工中心加工时,对于加工要求不太高的大型、重型工件,在一次装夹中完成粗加工和精加工,也往往不划分加工阶段。  划分加工阶段的作用如下: 1 、避免毛坯内应力重新分布而影响获得的加工精度。 2、避免粗加工时,较大的夹紧力和切削力所引起的弹性变形和热变形对精加工的影响。 3、粗、精加工阶段分开,可较及时地发现毛坯的缺陷,避免不必要的损失。 4、可以合理使用机床,使精密机床能较长期地保持其精度。 5、适应加工过程中安排热处理的需要。 |